Muitas empresas investem em automação, digitalização e novos processos, mas nem sempre conseguem identificar em quais etapas estão ocorrendo atrasos, desperdícios de materiais ou atividades que não agregam valor ao cliente.

É nesse contexto que o VSM (Value Stream Mapping) se destaca como uma ferramenta poderosa para promover melhorias reais e sustentáveis.

Neste artigo, vamos explorar como o VSM pode ser aplicado de forma prática no setor industrial, os benefícios que ele proporciona, os principais desafios enfrentados e como superá-los.

Se você busca mais controle, clareza e resultados no seu chão de fábrica, continue com a leitura.

O QUE É VSM?

O Value Stream Mapping (Mapeamento do Fluxo de Valor), é uma ferramenta que ajuda as empresas a enxergarem, de forma visual e organizada, como o valor é criado e entregue ao cliente ao longo de um processo.

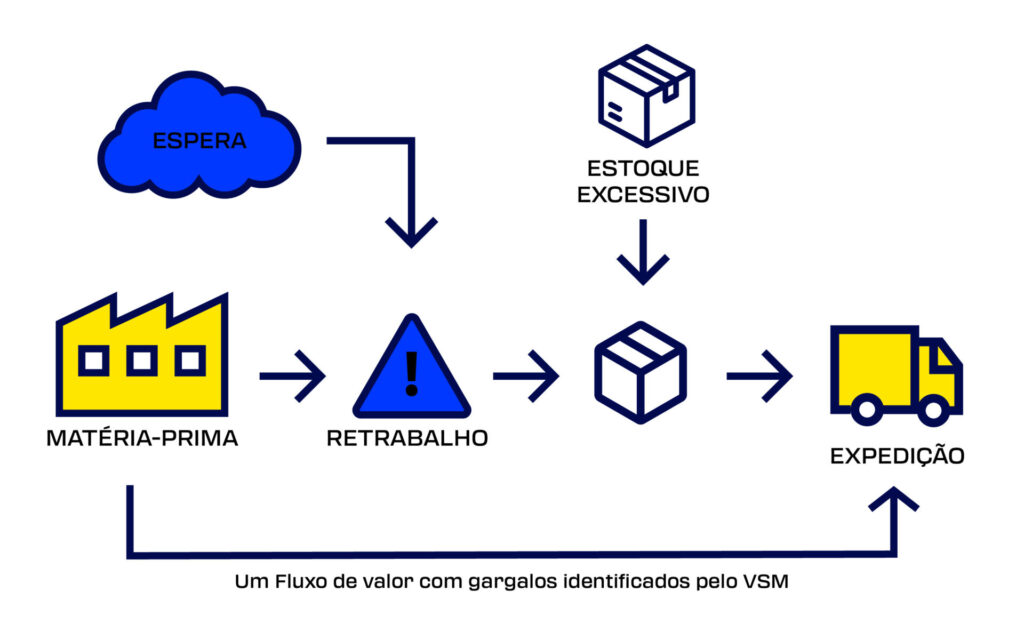

Isso inclui todas as etapas do processo, desde a chegada da matéria-prima até o produto final pronto para o envio, mostrando onde há desperdícios, atrasos, retrabalhos e ineficiência.

Lincoln Gatti, Consultor Senior da Vockan, explica que o VSM “é uma ferramenta visual utilizada no Lean Manufacturing para analisar e documentar o fluxo de materiais e informações desde a compra da matéria-prima até a entrega do produto final ao cliente tendo como objetivo analisar o mapa do processo atual e, posteriormente, criar um mapa futuro com as mudanças necessárias para eliminar esses desperdícios, otimizando o fluxo de materiais e informações”.

Ele permite entender quanto tempo cada atividade leva, quais delas realmente agregam valor e quais apenas consomem recursos. Isso é feito por meio de um desenho simples e objetivo, que reúne dados reais da operação e traz à tona problemas que, muitas vezes, ficam escondidos no dia a dia.

Mais do que um mapa, o VSM orienta uma abordagem prática: enxergar todas as etapas do processo para eliminar desperdícios e tornar a produção mais eficiente.

IMPORTÂNCIA DO VSM PARA INDÚSTRIA

No ambiente industrial, identificar onde e como os recursos estão sendo mal utilizados é uma das grandes dificuldades, especialmente em processos complexos e com múltiplas etapas.

É nesse cenário que o VSM ganha relevância estratégica, pois ajuda a evidenciar gargalos, retrabalhos, falhas de comunicação e outras formas de desperdício que muitas vezes passam despercebidas na rotina operacional.

O grande diferencial da ferramenta é sua capacidade de tornar visível aquilo que está escondido no dia a dia da produção, apontando ineficiências que dificilmente seriam percebidas apenas por relatórios ou métricas isoladas. Para as indústrias, essa visão é essencial.

Outro benefício importante é o suporte que o VSM oferece à tomada de decisão com base em dados reais. Isso eleva o nível da gestão operacional e reduz o risco de investimentos mal direcionados.

Além disso, o Value Stream Mapping tem um papel estratégico na construção de uma cultura de melhoria contínua. Como envolve diferentes áreas e pessoas no processo de mapeamento e análise, ele estimula o engajamento das equipes e a colaboração entre setores.

O resultado é um ambiente mais participativo e orientado à solução de problemas reais, com ganhos de produtividade e qualidade. Dessa forma, é uma ferramenta essencial para a indústria que quer ser mais competitiva, ágil e preparada para o futuro.

Um exemplo concreto do impacto do VSM na indústria vem da GE Aerospace, que em parceria com a Avianca, aplicou o mapeamento do fluxo de valor na oficina de manutenção de motores (MRO) da Celma, no Brasil.

De acordo com o artigo do QAD Redzone, a iniciativa resultou em uma redução de 54% no tempo total de atendimento (TAT), diminuindo o ciclo de 85 para apenas 39 dias. Por meio do VSM e de um evento Kaizen, a equipe identificou gargalos e ciclos de retrabalho, simplificando o processo de aprovação de estimativas de custos — que caiu de 24 para 11 dias — e melhorando a coordenação entre os engenheiros da Celma e os consultores da Avianca.

Leia também: Como Aplicar Metodologias Ágeis na Indústria e Aumentar a Eficiência Operacional

INDICADORES DE DESEMPENHO IMPACTADOS PELO VSM

Ao mapear o fluxo de valor de ponta a ponta, a indústria passa a ter maior clareza sobre os gargalos do processo e os principais pontos que afetam seu desempenho. A partir disso, é possível monitorar indicadores-chave que orientam a tomada de decisão e sustentam iniciativas de melhoria contínua.

Entre os indicadores mais impactados pela aplicação do VSM, o lead time ocupa um papel central. Reduzir o tempo total entre o início do processo e a entrega do produto final é um dos principais objetivos do mapeamento.

Outro indicador essencial é o takt time, que representa o ritmo de produção necessário para atender à demanda do cliente. Monitorar o takt time planejado versus o takt time real permite identificar desvios operacionais e ajustar o fluxo de trabalho para manter a entrega dentro do prazo e evitar sobrecarga nas equipes. Esse alinhamento entre ritmo de produção e demanda é fundamental para a estabilidade do processo.

Além disso, o VSM impacta diretamente o OEE (Overall Equipment Effectiveness), indicador que mede a eficiência global dos equipamentos. Ao evidenciar paradas, perdas de velocidade e defeitos, o VSM contribui para diagnósticos mais precisos e planos de ação direcionados à melhoria da performance dos ativos industriais.

PRINCIPAIS DESAFIOS DO VSM E COMO SUPERÁ-LOS

Embora o VSM seja uma ferramenta extremamente valiosa para melhorar processos e aumentar a eficiência industrial, sua aplicação prática nem sempre é simples.

Porém, entender os obstáculos mais comuns é essencial para que as indústrias extraiam o máximo valor dessa prática. Confira a tabela que preparamos para sua empresa, sobre os desafios e estratégias de como superá-los.

| Desafio | Explicação | Solução |

| Falta de dados confiáveis | Quando as informações de tempo de ciclo, estoques intermediários ou capacidade produtiva estão incompletas ou desatualizadas, o mapa gerado perde valor. | Investir na coleta de dados diretamente no local onde o trabalho acontece, com envolvimento da equipe de produção. |

| Resistência à mudança | Muitas equipes veem o VSM como uma auditoria ou uma forma de controle, não como uma ferramenta de melhoria e isso pode gerar resistência. | Envolver os operadores desde o início do processo, explicando os objetivos do VSM de forma clara e participativa. Mostrar que a intenção é melhorar o processo, cria um ambiente de confiança e colaboração. |

| Dificuldade em enxergar o processo como um todo | Em muitas empresas, os setores operam de forma isolada. Cada área conhece bem o seu trecho do processo, mas poucos têm uma visão do fluxo completo. | Formar equipes multifuncionais para o mapeamento. A presença de representantes das áreas permite que o VSM reflita a realidade de ponta a ponta, fortalecendo a cultura de melhoria integrada. |

| Falta de continuidade após o mapeamento | Em alguns casos, o VSM é feito, os problemas são identificados, mas nenhuma ação concreta é implementada. O mapa fica parado, e a motivação da equipe é prejudicada. | Garantir que o VSM seja parte de um ciclo de melhoria contínua. Após o mapeamento do estado atual e a definição do estado futuro, é essencial priorizar ações, delegar responsáveis e acompanhar resultados. |

| Expectativa de resultados imediatos | Algumas organizações esperam que o VSM traga grandes mudanças em pouco tempo. Quando isso não acontece, o método acaba sendo abandonado. | Deixar claro que o VSM é uma ferramenta de diagnóstico e direcionamento, e que os resultados virão com a execução disciplinada dos planos de melhoria. |

3 PASSOS PARA APLICAR O VSM NA EMPRESA

Aplicar o Value Stream Mapping na prática não precisa ser um processo complexo, mas exige organização, envolvimento das pessoas certas e disposição para olhar com profundidade para os processos. Abaixo, destacamos 3 passos fundamentais para implementar o mapeamento do fluxo de valor no ambiente industrial:

Escolha o processo e defina o escopo

O primeiro passo é escolher qual processo será mapeado. O ideal é começar com uma linha de produção ou produto específico que tenha impacto relevante no negócio ou apresente problemas frequentes.

Delimite claramente o início e o fim do fluxo que será analisado e reúna uma equipe multifuncional com representantes da produção, logística, qualidade e engenharia.

Mapeie o estado atual com base em dados reais

Com o escopo definido, é coletar dados reais, para construir o mapa do estado atual, visualizando todas as etapas do fluxo: atividades que agregam valor, tempos de espera, movimentações, estoques intermediários, lead time, tempo de ciclo, entre outros.

Use símbolos padronizados do VSM para representar o fluxo de materiais e de informações. O importante é capturar a realidade com clareza. O mapeamento não é uma auditoria, e sim um diagnóstico.

Desenhe o estado futuro e trace um plano de ação

Após entender o estado atual, o próximo passo é desenhar o estado futuro desejado, ou seja, um fluxo mais enxuto, com menos desperdício e mais valor agregado. Pense no que pode ser eliminado, o que pode ser simplificado e onde a equipe pode ganhar tempo ou reduzir estoques.

Com base nisso, defina ações concretas de melhoria, com responsáveis, prazos e metas. Não é necessário resolver tudo de uma vez, priorize os pontos com maior impacto. A partir daí, aplique ciclos de melhoria contínua, como o ciclo PDCA, para transformar o mapa em resultados práticos.

Leia também: Manutenção Preditiva: O Que É, Técnicas Usadas E Benefícios

VALUE STREAM MAPPING NA INDÚSTRIA 5.0

Na era da Indústria 5.0, o foco não está apenas na automação e na eficiência, mas também na personalização em massa, na colaboração homem-máquina e na sustentabilidade. Neste contexto, o VSM deixa de ser uma ferramenta exclusivamente analógica e passa a atuar como pilar da transformação digital das operações industriais.

A combinação de inteligência artificial (IA), aprendizado de máquina (ML) e Internet das Coisas (IoT) amplia drasticamente o potencial do VSM. Agora, é possível coletar e analisar dados de forma contínua, em tempo real, diretamente dos equipamentos, linhas de produção e sistemas integrados.

Isso permite que as empresas identifiquem padrões ocultos, antecipem falhas com manutenção preditiva e tomem decisões com base em dados mais precisos, não mais apenas por observação direta ou registros manuais.

De acordo com Lincoln Gatti, o VSM moderno se conecta diretamente às tendências da cadeia de suprimentos 4.0, da realidade aumentada para visualização interativa dos fluxos e da economia circular, com foco em reduzir desperdícios, reaproveitar recursos e fortalecer a sustentabilidade industrial.

Por fim, na manufatura 5.0, onde a tecnologia atua a serviço das pessoas e da personalização em larga escala, o VSM se torna ainda mais relevante ao alinhar eficiência com propósito.

Mapear o fluxo de valor agora significa considerar não apenas tempo e custo, mas também impacto ambiental, ergonomia, experiência do cliente e integração com o ecossistema digital da empresa.

O PAPEL DO REDZONE NA MAXIMIZAÇÃO DA EFICIÊNCIA DO VSM

Aplicar o VSM no papel é apenas o primeiro passo. O verdadeiro desafio está em transformar esse mapa em decisões rápidas, melhorias constantes e ações coordenadas no chão de fábrica.

É aqui que o QAD Redzone se destaca. A plataforma integra diretamente os princípios do VSM ao dia a dia operacional — conectando operadores, supervisores e gestores em torno de dados em tempo real sobre o fluxo de valor. Cada gargalo, atraso ou desperdício é identificado na hora, com visibilidade clara e compartilhada por toda a equipe.

Com isso, sua indústria deixa de depender de análises retroativas e passa a atuar de forma preventiva e colaborativa, acelerando os ciclos de melhoria contínua.

Mais do que mapear, o Redzone faz o VSM acontecer na prática.

Fale com um especialista da Vockan e descubra como o QAD Redzone pode transformar seu fluxo de valor em vantagem competitiva.