En tu operación, el error no avisa. Aparece en el informe de retrabajo. En el lote perdido. En la queja del cliente. O peor aún: en el estado de cuenta.

Montaje invertido, pieza equivocada, sensor ignorado. Son fallas simples que drenan tus ganancias todos los días — y lo sabes. Pero lo que tal vez no te han dicho con suficiente claridad es: es posible eliminar estos errores antes de que sucedan.

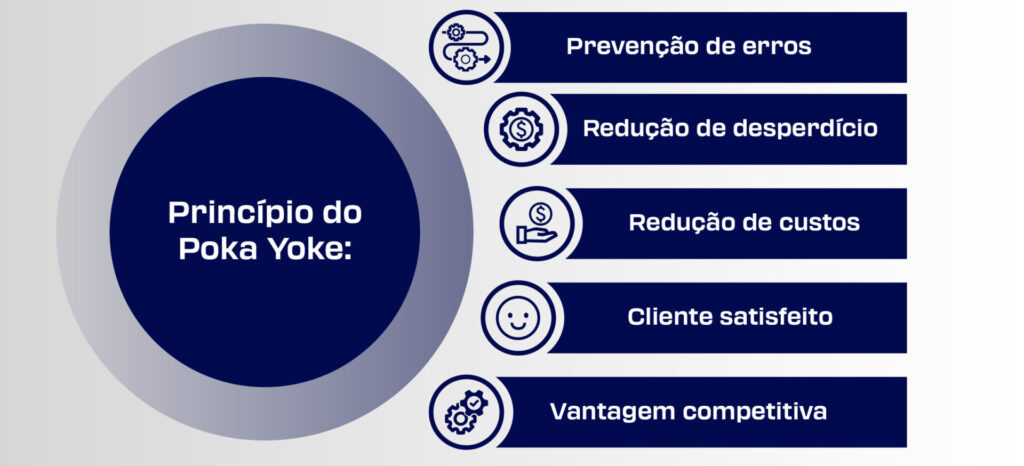

Aquí es donde entra el Poka Yoke: la línea de defensa que tu proceso nunca debería haber ignorado.

En este artículo vas a entender:

- Qué es el Poka Yoke y cómo surgió;

- Ejemplos prácticos de su aplicación en el día a día industrial;

- Cómo implementarlo para reducir fallas, costos y aumentar la eficiencia con soluciones simples y eficaces.

Si los mismos errores siguen apareciendo en las reuniones de calidad, este contenido es para ti.

¿Qué es el Poka Yoke?

Creado por Shigeo Shingo, una de las mentes detrás de Toyota, el Poka Yoke es más que una filosofía japonesa. Es una estrategia concreta para eliminar fallas operativas.

Su propuesta es simple pero poderosa: implementar mecanismos físicos, visuales o lógicos que impidan que el error ocurra o que lo hagan inmediatamente visible y corregible.

A diferencia de otras estrategias que actúan después del error (como inspecciones o auditorías), el Poka Yoke actúa en el origen, dentro del propio proceso. Forma parte de la filosofía de calidad en la fuente: la calidad debe asegurarse durante la ejecución, no sólo al final.

En la práctica industrial, esto significa desarrollar sistemas que:

- Impidan montar una pieza al revés;

- Eviten que el operador continúe sin completar una etapa previa;

- Alerten si se ingresan datos incorrectos en el sistema;

- Detecten automáticamente la ausencia de componentes, etiquetas o insumos.

En muchos casos, son soluciones sencillas — un sensor, un tope físico, una luz indicadora o una validación digital. Pero el impacto es fuerte: menos fallas, menos retrabajo, menos desperdicio.

Según Six Sigma, una implementación exitosa de Poka Yoke puede aumentar la satisfacción del cliente en hasta un 20%.

Los 4 Tipos de Poka Yoke Que Tu Fábrica Debe Adoptar

En la rutina industrial, pequeños errores pueden convertirse en grandes pérdidas. El Poka Yoke actúa como un guardián silencioso de la calidad. Y conocer sus tipos es el primer paso para transformar errores humanos en procesos confiables.

Según Six Sigma, existen cuatro grandes tipos de mecanismos Poka Yoke:

De Control: El proceso sólo avanza si está correcto

Es el tipo más robusto. Detiene automáticamente el proceso si se detecta una anomalía. Nada continúa hasta que se corrija el error.

Ejemplos:

- La línea de montaje se detiene si falta una pieza;

- El sistema bloquea el avance si se realiza una etapa fuera de secuencia.

Este tipo no depende de la atención humana. Hace imposible continuar con un proceso defectuoso.

De Aviso: El error se detecta, pero la corrección depende del operador

Actúa como una alarma: detecta que algo está mal, pero deja la decisión al operador. Es una opción de bajo costo, ideal para procesos que no pueden automatizarse por completo.

Ejemplos comunes:

- Luz de advertencia para nivel bajo de aceite hidráulico;

- Alarma sonora si una tapa o sensor está fuera de lugar.

No bloquea el proceso, pero reduce drásticamente el riesgo de que el error pase desapercibido.

Verificación de Entrada: Evita errores antes de comenzar

Actúa como un filtro inteligente que valida si los datos o materiales son correctos antes de usarlos.

Aplicaciones industriales:

- Validación automática de códigos en ERP o MES;

- Comprobación de formato y valores en campos como fechas, lotes o temperaturas.

Ideal para logística, control de calidad, TI industrial y trazabilidad.

Verificación Sucesiva: Audita cada etapa antes de seguir

Se enfoca en asegurar el encadenamiento correcto del proceso. Antes de liberar la siguiente etapa, se revisa cuidadosamente la anterior.

Ejemplos:

- Inspección de soldadura antes del montaje final;

- Revisión del lote antes de liberarlo para expedición.

Evita que el error se propague. La calidad se asegura cerca del origen del problema.ais previsibilidade e uma operação mais inteligente, os tipos de Poka Yoke são seu roteiro técnico para um processo à prova de falhas.

Lea también: ¿Qué es el plazo de entrega? Cómo reducir y optimizar su producción

¿Qué Errores Ayuda a Eliminar el Poka Yoke en la Práctica?

Muchas veces, lo que más afecta la productividad, la calidad y la confiabilidad son errores pequeños, repetitivos y silenciosos. El Poka Yoke fue diseñado para eliminar esos errores de forma inteligente y sistemática.

Según QAD Redzone, los tres errores más comunes que se pueden evitar con esta metodología son:

Errores de Setup

Un error en el setup, antes incluso de iniciar la producción, puede afectar todo el lote.

Cómo actúa el Poka Yoke:

- Sensores de confirmación validan los ajustes correctos;

- Indicadores calibrados impiden operar fuera de los parámetros;

- Validaciones digitales comparan los datos con los parámetros esperados;

- Checklists renovables evitan confiar en configuraciones antiguas;

- Códigos QR o señales visuales aseguran el ajuste correcto por SKU.

Resultado: Menos dependencia del operador y más estabilidad operativa.

Piezas Faltantes o Incorrectas

Montar con piezas incorrectas o incompletas es un riesgo crítico, sobre todo en líneas con alta variedad.

Cómo lo soluciona el Poka Yoke:

- Sistemas pick-to-light iluminan la pieza correcta;

- Cajas codificadas por color detectan errores visuales;

- Contadores impiden avanzar si faltan componentes;

- Nidos inteligentes bloquean el proceso si algo está fuera de lugar;

- Cámaras con reconocimiento detectan orientación y posición.

Resultado: Hasta un 35% menos errores de montaje.

Errores de Medición y Ejecución

Incluso los operadores expertos cometen errores cuando las tareas se vuelven repetitivas.

Cómo actúa el Poka Yoke:

- Checklists digitales con validación en tiempo real aseguran que nada quede fuera;

- Alertas en tablets o paneles exigen doble verificación;

- Calibradores digitales integrados eliminan errores de digitación;

- Verificaciones láser aseguran el alineamiento correcto.

Resultado: El proceso se vuelve trazable, estandarizado y libre de suposiciones.na o “achismo” e transforma o processo em uma linha de montagem confiável e auditável.

Lea también: ¿Qué es VSM y por qué revoluciona su producción?

Cómo Implementar Poka Yoke en Tu Fábrica: De la Observación a la Excelencia Operacional

En teoría, el Poka Yoke es simple: evitar errores. Pero en la práctica, requiere algo escaso en la industria: atención profunda a los detalles que solemos ignorar.

Una implementación eficaz va más allá de instalar sensores o luces. Es escuchar al equipo de línea, colaborar con él y aplicar mejora continua.

Aquí tienes un paso a paso probado, usado por empresas como Companion Baking, que aumentó su OEE en un 30% en solo 60 días con el apoyo de la plataforma Redzone:

Diagnóstico en campo

Observa la línea. Escucha a los operadores. Usa herramientas como Redzone para identificar patrones invisibles.

Análisis de causa raíz

Aplica los “5 Porqués”. Un error de torque puede ser por una hoja desactualizada, no por el operador.

Elige el método Poka Yoke adecuado

No todo requiere IA. A veces, un simple dispositivo mecánico basta. Pero usa tecnología donde importa.

Prueba, estandariza, escala

Comienza en un área con métricas claras. Prueba, mide y escala lo que realmente funciona.

Capacitación y documentación

Para que el Poka Yoke funcione a largo plazo, el equipo necesita comprender el propósito, no solo la tarea.

Existe una Forma de Escalar la Calidad y Reducir Costos al Mismo Tiempo

Necesitas un sistema que no deje pasar errores.

Redzone te ayuda a aplicar el Poka Yoke en la práctica:

- Identificando el origen del error;

- Estandarizando el trabajo sin burocracia;

- Involucrando al operador con datos y feedback en tiempo real.

Empresas han reportado un aumento de 14 puntos en el OEE en apenas 90 días.

Habla con nuestro equipo y descubre cómo aplicar Poka Yoke con Redzone puede ahorrar millones en tu operación.