Con cada parada de una máquina, una industria pierde producción, plazos y dinero.

Es por eso que las empresas de alto rendimiento adoptan PCM para anticipar fallas y garantizar un control total sobre el mantenimiento.

Garantizar una alta disponibilidad y evitar tiempos de inactividad no planificados de equipos críticos no es solo una cuestión técnica: es una necesidad estratégica.

En este escenario, PCM (Planificación y Control de Mantenimiento) surge como un aliado fundamental para asegurar que el mantenimiento ocurra según lo programado y se eviten fallas inesperadas.

En este artículo, comprenderá mejor el papel del PCM y cómo puede transformar la gestión del mantenimiento en la práctica. ¡Feliz lectura!

¿QUÉ ES PCM?

La Planificación y Control del Mantenimiento (PCM) es un enfoque estratégico orientado a la gestión del mantenimiento industrial. Su objetivo es anticipar fallas, reducir el uso de emergencia de piezas, reprogramar la mano de obra en función de la criticidad de los activos y priorizar los equipos con mayor impacto en la producción.

Más que simplemente “optimizar recursos”, PCM garantiza que el mantenimiento se realice en el momento adecuado, con el menor impacto posible en las operaciones.

En la práctica, la planificación define qué se debe hacer, cuándo y cómo, teniendo en cuenta factores como el historial de fallas, la criticidad del equipo y la disponibilidad de recursos.

El control monitorea la ejecución, recopila datos y analiza indicadores, garantizando que el plan se cumpla y se ajuste continuamente.

Más que una función operativa, PCM ayuda a reducir fallas recurrentes, extender la vida útil de los activos e informar decisiones de inversión. Se trata, por tanto, de uno de los pilares de la cultura de mejora continua en la industria.

Según Walter Braz, consultor sénior certificado por QAD en fabricación y EAM (Gestión de activos empresariales):

“PCM es responsable de programar, planificar, controlar y analizar todas las actividades de mantenimiento en una empresa, asegurando que los activos y equipos funcionen de manera eficiente, segura y durante el mayor tiempo posible, al menor costo”.

¿POR QUÉ ES IMPORTANTE EL PCM PARA LAS INDUSTRIAS?

En un entorno industrial, la eficiencia operativa está vinculada a la confiabilidad de los equipos y la continuidad de los procesos productivos.

Cualquier fallo inesperado puede ocasionar pérdidas, ya sea por paradas no planificadas, reelaboraciones, desperdicio de materias primas o retrasos en las entregas.

Es en este contexto que la Planificación y Control del Mantenimiento se vuelve fundamental para el sector industrial.

PCM permite que las actividades de mantenimiento sean planificadas, preventivas y estratégicas.

Esto permite a las empresas reducir costes de mantenimiento no planificado y optimizar el uso de recursos.

La Asociación Brasileña de la Industria de Máquinas y Equipos afirma que “uno de los principales aspectos que más influye en el crecimiento de una industria es la utilización de una estrategia de mantenimiento, ya que puede afectar directamente la producción y el beneficio de la empresa”.

Además, el PCM proporciona datos e indicadores que apoyan una toma de decisiones más asertiva, promoviendo una gestión más efectiva.

También asegura que los equipos operen dentro de parámetros seguros, reduciendo el riesgo de fallas mecánicas y accidentes al asegurar que los equipos operen dentro de estándares ideales, y favorece el cumplimiento de estándares de calidad y certificaciones.

De esta forma, el PCM se constituye en una herramienta indispensable para hacer del mantenimiento un área orientada a indicadores (MTBF, MTTR) y vinculada a objetivos de producción y disponibilidad, capaz de generar valor y mayor competitividad.

Lea también: Planificación de requisitos de capacidad: qué es y 7 consejos para aumentar la eficiencia

¿CUALES SON LOS TIPOS DE MANTENIMIENTO?

En la gestión industrial, el mantenimiento es esencial para garantizar el buen rendimiento de los equipos y la continuidad de los procesos productivos.

Existen tres tipos principales de mantenimiento, cada uno con características y objetivos específicos. Consulta a continuación la tabla explicativa que hemos preparado para ayudar a tu empresa:

| Tipo de mantenimiento | ¿Cuando se realiza? | Objetivo |

| Correctivo | Después de que ocurre un fallo o avería del equipo | Restaurar el activo a su funcionamiento normal, ya sea mediante reparaciones, reemplazos o ajustes |

| Preventiva | Antes de que se produzca el fallo, según un cronograma preestablecido | Realizar inspecciones, reemplazos de piezas y ajustes según el tiempo de uso o estándares definidos por los fabricantes. |

| Profético | Se basa en el estado real del equipo, utilizando sensores, mediciones y análisis para identificar signos de desgaste. | Intervenir únicamente cuando exista evidencia de que algo está fuera de lo normal, con base en la información recopilada |

Cada tipo de mantenimiento tiene su papel dentro de la industria.

Lo ideal sería combinarlos dentro de un plan, según la criticidad de los activos, los objetivos y los recursos disponibles.

Cómo implementar PCM en la industria: 6 pasos

Realizar la Planificación y Control del Mantenimiento implica estructurar procesos y herramientas que aseguren que el mantenimiento de los equipos e instalaciones sea eficiente.

A continuación se muestra una guía sobre cómo su industria puede crear un PCM:

- Estudio de activos

Identificar y catalogar todos los equipos, máquinas, herramientas y sistemas que necesitan mantenimiento.

- Clasificación y criticidad de activos

Evaluar qué activos son más importantes para la operación de la empresa y priorizar su mantenimiento.

Utilice criterios que incidan en la producción y la seguridad, además del coste del tiempo de inactividad.

- Historial de mantenimiento

Recopilar datos de mantenimiento anterior, esto ayuda a identificar patrones de falla y oportunidades de mejora.

- Programación y ejecución

Organice el cronograma de mantenimiento para que se realice en el momento adecuado y con los recursos adecuados.

- Control y Registros

Registrar todo lo realizado durante el mantenimiento, para generar historial y control, esto ayuda a crear datos confiables para análisis de fallas e indicadores

- Análisis y Mejora Continua

Utilice indicadores para identificar fallos repetitivos y oportunidades de mejora.

De esta forma su empresa podrá reducir fallas, aumentar la vida útil de los activos y reducir costos.

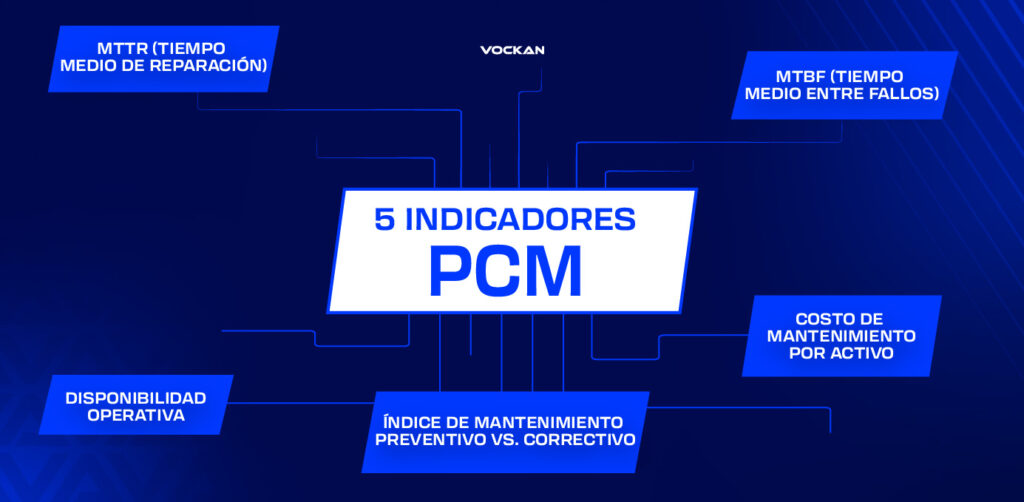

5 INDICADORES PCM

Los KPI son fundamentales en la planificación y control del mantenimiento porque ayudan a medir el rendimiento, identificar cuellos de botella y guiar decisiones estratégicas.

A continuación, enumeramos los principales KPI para ayudar a gestionar el mantenimiento en su industria:

MTTR (Tiempo medio de reparación)

Indica el tiempo promedio necesario para corregir una falla y restaurar el equipo.

Por lo tanto, cuanto menor sea el MTTR, más eficiente será el equipo de mantenimiento.

MTBF (Tiempo medio entre fallos)

Mide el tiempo promedio de funcionamiento de un equipo hasta que ocurre un fallo, es decir, cuanto mayor sea el MTBF, mejor será la confiabilidad.

Disponibilidad operativa

Muestra el porcentaje de tiempo que un equipo está disponible para operar, considerando fallas y mantenimientos.

Es un indicador que combina MTBF y MTTR, teniendo una visión más amplia.

Índice de mantenimiento preventivo vs. correctivo

Muestra la relación entre el mantenimiento planificado y no planificado en la industria.

Cuanto mayor sea el porcentaje de medidas preventivas, mejor será el control y la previsibilidad.

Costo de mantenimiento por activo

Evalúa cuánto se está invirtiendo en mantenimiento en relación con la importancia o el valor del activo o la producción.

Se utiliza ampliamente para controlar gastos y justificar inversiones.

5 beneficios del PCM para el mantenimiento industrial

PCM aporta una serie de beneficios a las industrias, tanto operativos como estratégicos.

Según el artículo publicado por ABIMAQ, “se estima que las empresas que invierten en soluciones industriales, como mantenimiento de máquinas, tienen una productividad un 18% mayor en un período de 5 años”.

Walter Braz afirma que “la planificación de la empresa se vuelve más realista, trabajando para mantener el nivel de productividad de la máquina, además de tener información más precisa para tomar decisiones en el momento adecuado”.

A continuación, comprenda cuáles son los principales beneficios que brinda a las industrias:

Reducción de tiempos de inactividad no planificados

PCM permite anticipar fallos y organizar el mantenimiento, evitando averías inesperadas que interrumpan la producción.

Esto reduce el impacto de eventos imprevistos y mejora la continuidad operativa.

Productividad mejorada

Los equipos que funcionan en buenas condiciones aumentan la tasa de utilización y reducen el tiempo de configuración y de inactividad.

Además, con menos tiempos de inactividad y repeticiones de trabajos, el equipo puede centrarse en otras actividades.

Optimización del uso de recursos

Ayuda a planificar mejor el uso de mano de obra, herramientas y repuestos, evitando desperdicios, como reducir retrabajos y minimizar tiempos de parada de producción, compras de emergencia y uso innecesario de materiales.

Mayor seguridad en el lugar de trabajo

Los equipos mal mantenidos suponen riesgos para los operadores.

De esta forma, el PCM ayuda a mantener las máquinas en buen estado, reduciendo accidentes y garantizando el cumplimiento de los estándares de seguridad.

Toma de decisiones más estratégica

Con el uso de indicadores de desempeño, el mantenimiento deja de ser un área operativa y asume un rol estratégico.

De esta manera, el equipo puede analizar tendencias y priorizar acciones en función de información concreta.

Lea también: Control de inventarios: métodos y tecnologías para reducir costos y aumentar la eficiencia

¿Quieres aumentar la eficiencia de tu industria con más tecnología y agilidad?

QAD Redzone conecta los sensores de la máquina con la planificación de mantenimiento, transformando el PCM en una rutina digital, visual y basada en datos.

Monitorea indicadores como MTTR y disponibilidad operacional en tiempo real, estandariza acciones correctivas e involucra al equipo de mantenimiento con foco en la mejora continua.

Con RedZone, su industria reduce el tiempo de inactividad inesperado, evita la repetición del trabajo y toma decisiones basadas en hechos, no en conjeturas.

Hable con un experto de Vockan y descubra cómo RedZone puede ayudar a su industria.