Muchas empresas invierten en automatización, digitalización y nuevos procesos, pero no siempre logran identificar en qué etapas se producen retrasos, desperdicio de material o actividades que no aportan valor al cliente.

En este contexto, el VSM (Mapeo del Flujo de Valor) se destaca como una herramienta poderosa para promover mejoras reales y sostenibles.

En este artículo, exploraremos cómo se puede aplicar el VSM en la práctica en el sector industrial, sus beneficios, los principales desafíos y cómo superarlos.

Si busca mayor control, claridad y resultados en su planta de producción, continúe leyendo.

¿QUÉ ES EL VSM?

El Mapeo del Flujo de Valor es una herramienta que ayuda a las empresas a visualizar, de forma visual y organizada, cómo se crea y se entrega valor al cliente a lo largo de un proceso.

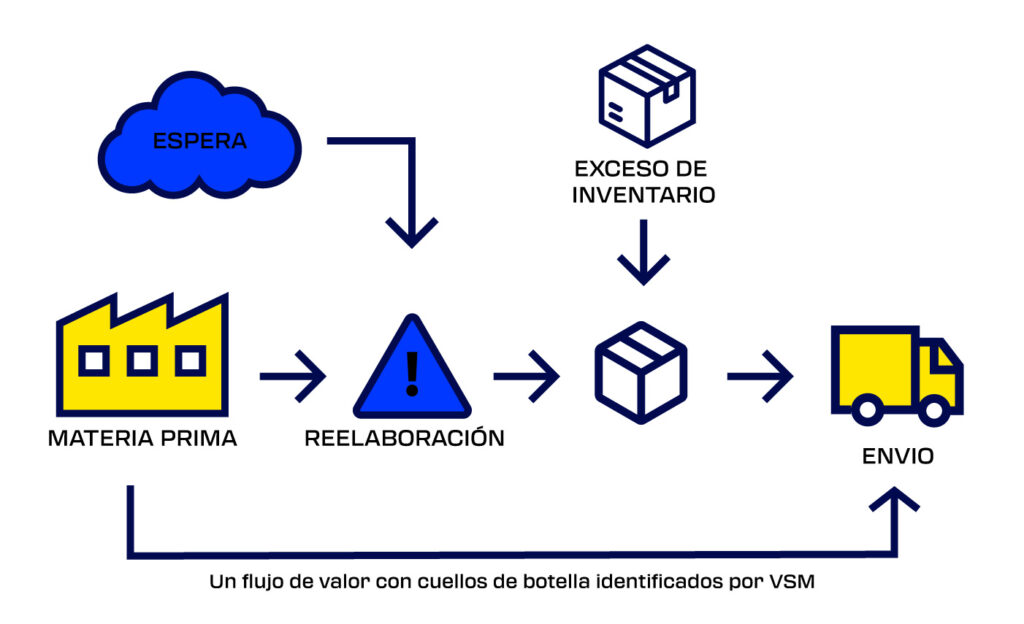

Esto abarca todas las etapas del proceso, desde la llegada de la materia prima hasta el producto final listo para su envío, mostrando dónde hay desperdicios, retrasos, reprocesos e ineficiencia.

Lincoln Gatti, Consultor Senior de Vockan, explica que VSM “es una herramienta visual utilizada en Lean Manufacturing para analizar y documentar el flujo de materiales e información desde la compra de materias primas hasta la entrega del producto final al cliente, con el objetivo de analizar el mapa de procesos actual y, posteriormente, crear un mapa futuro con los cambios necesarios para eliminar este desperdicio, optimizando el flujo de materiales e información”.

Permite comprender la duración de cada actividad, cuáles realmente aportan valor y cuáles solo consumen recursos. Esto se logra mediante un diseño simple y objetivo, que recopila datos reales de la operación y revela problemas que a menudo están ocultos en las operaciones diarias.

Más que un mapa, VSM ofrece un enfoque práctico: visualizar todas las etapas del proceso para eliminar el desperdicio y aumentar la eficiencia de la producción.

IMPORTANCIA DEL VSM PARA LA INDUSTRIA

En un entorno industrial, identificar dónde y cómo se malgastan los recursos es uno de los mayores desafíos, especialmente en procesos complejos con múltiples etapas.

Es en este escenario donde el VSM adquiere relevancia estratégica, ya que ayuda a identificar cuellos de botella, reprocesos, fallos de comunicación y otras formas de desperdicio que a menudo pasan desapercibidas en la rutina operativa.

La mayor ventaja de la herramienta es su capacidad para visibilizar lo oculto en la producción diaria, señalando ineficiencias que serían difíciles de detectar únicamente mediante informes o métricas aisladas. Para las industrias, esta visión es esencial.

Otro beneficio importante es el apoyo que ofrece el VSM para la toma de decisiones basada en datos reales. Esto eleva el nivel de la gestión operativa y reduce el riesgo de inversiones mal dirigidas.

Además, el Mapeo del Flujo de Valor desempeña un papel estratégico en la construcción de una cultura de mejora continua. Al involucrar a diferentes áreas y personas en el proceso de mapeo y análisis, fomenta la participación del equipo y la colaboración entre sectores.

El resultado es un entorno más participativo, centrado en la resolución de problemas reales, con mejoras en la productividad y la calidad. Por ello, es una herramienta esencial para la industria que busca ser más competitiva, ágil y estar preparada para el futuro.

Un ejemplo concreto del impacto del VSM en la industria proviene de GE Aerospace, que, en colaboración con Avianca, aplicó el mapeo del flujo de valor al taller de mantenimiento de motores (MRO) de Celma en Brasil.

Según el artículo de QAD Redzone, la iniciativa resultó en una reducción del 54 % en el tiempo total de servicio (TAT), reduciendo el ciclo de 85 a tan solo 39 días. Mediante el VSM y un evento Kaizen, el equipo identificó cuellos de botella y ciclos de retrabajo, agilizando el proceso de aprobación de estimaciones de costos (que se redujo de 24 a 11 días) y mejorando la coordinación entre los ingenieros de Celma y los consultores de Avianca.

Lea también: Cómo aplicar metodologías ágiles en la industria y aumentar la eficiencia operativa

INDICADORES DE DESEMPEÑO IMPACTADOS POR VSM

Al mapear el flujo de valor de principio a fin, la industria obtiene mayor claridad sobre los cuellos de botella del proceso y los principales puntos que afectan su desempeño. A partir de esto, es posible monitorear indicadores clave que guían la toma de decisiones y respaldan las iniciativas de mejora continua.

Entre los indicadores más impactados por la aplicación de VSM, el tiempo de entrega desempeña un papel fundamental. Reducir el tiempo total entre el inicio del proceso y la entrega del producto final es uno de los principales objetivos del mapeo.

Otro indicador esencial es el tiempo takt, que representa la tasa de producción necesaria para satisfacer la demanda del cliente. Monitorear el tiempo takt planificado frente al tiempo takt real permite identificar desviaciones operativas y ajustar el flujo de trabajo para mantener la puntualidad en las entregas y evitar la sobrecarga de los equipos. Esta alineación entre la tasa de producción y la demanda es esencial para la estabilidad del proceso.

Además, VSM impacta directamente en la OEE (Efectividad General del Equipo), un indicador que mide la eficiencia general del equipo. Al destacar el tiempo de inactividad, la pérdida de velocidad y los defectos, VSM contribuye a realizar diagnósticos más precisos y planes de acción destinados a mejorar el rendimiento de los activos industriales.

PRINCIPALES RETOS DE LA VSM Y CÓMO SUPERARLOS

Si bien la VSM es una herramienta sumamente valiosa para mejorar los procesos y aumentar la eficiencia industrial, su aplicación práctica no siempre es sencilla.

Sin embargo, comprender los obstáculos más comunes es esencial para que las industrias aprovechen al máximo esta práctica. Consulte la tabla que hemos preparado para su empresa sobre los retos y las estrategias para superarlos.

| Desafio | Descripción | Solución |

| Falta de datos fiables | Cuando la información sobre el tiempo de ciclo, los stocks intermedios o la capacidad de producción está incompleta o desactualizada, el mapa generado pierde valor. | Invertir en la recopilación de datos directamente en el lugar donde se realiza el trabajo, con la participación del equipo de producción. |

| Resistencia al cambio | Muchos equipos ven a VSM como una auditoría o una forma de control, no como una herramienta de mejora, y esto puede generar resistencia. | Involucre a los operadores desde el inicio del proceso, explicando los objetivos del VSM de forma clara y participativa. Demostrar que la intención es mejorar el proceso crea un ambiente de confianza y colaboración. |

| Dificultad para ver el proceso como un todo | En muchas empresas, los departamentos operan de forma aislada. Cada área conoce bien su parte del proceso, pero pocos tienen una visión completa del flujo. | Formar equipos multifuncionales para el mapeo. La presencia de representantes de las áreas permite que el VSM refleje la realidad de principio a fin, fortaleciendo la cultura de mejora integral. |

| Falta de continuidad después del mapeo | En algunos casos, se realiza el VSM, se identifican los problemas, pero no se toman medidas concretas. La hoja de ruta permanece estancada y la motivación del equipo se resiente. | Asegúrese de que el VSM forme parte de un ciclo de mejora continua. Tras identificar el estado actual y definir el futuro, es fundamental priorizar acciones, delegar responsabilidades y supervisar los resultados. |

| Expectativa de resultados inmediatos | Algunas organizaciones esperan que VSM produzca cambios importantes en poco tiempo. Cuando esto no sucede, el método finalmente se abandona. | Deje claro que VSM es una herramienta de diagnóstico y orientación, y que los resultados llegarán con la ejecución disciplinada de los planes de mejora. |

3 PASOS PARA APLICAR EL MAPA DEL VALOR EN LA EMPRESA

Aplicar el MAPA del VALOR en la práctica no tiene por qué ser un proceso complejo, pero requiere organización, la participación de las personas adecuadas y la disposición a analizar a fondo los procesos. A continuación, destacamos 3 pasos fundamentales para implementar el MAPA del VALOR en el entorno industrial:

Elegir el proceso y definir el alcance

El primer paso es elegir el proceso que se mapeará. Idealmente, comience con una línea de producción o un producto específico que tenga un impacto relevante en el negocio o presente problemas frecuentes.

Delimite claramente el inicio y el final del flujo que se analizará y forme un equipo multifuncional con representantes de producción, logística, calidad e ingeniería.

Mapee el estado actual con base en datos reales

Con el alcance definido, recopile datos reales para construir el mapa del estado actual, visualizando todas las etapas del flujo: actividades que agregan valor, tiempos de espera, movimientos, stocks intermedios, tiempo de entrega, tiempo de ciclo, entre otros.

Utilice símbolos MAPA estandarizados para representar el flujo de materiales e información. Lo importante es capturar la realidad con claridad. El mapeo no es una auditoría, sino un diagnóstico.

Diseñar el estado futuro y definir un plan de acción

Tras comprender el estado actual, el siguiente paso es diseñar el estado futuro deseado, es decir, un flujo más eficiente, con menos desperdicio y mayor valor añadido. Piense en qué se puede eliminar, qué se puede simplificar y dónde el equipo puede ahorrar tiempo o reducir el inventario.

Con base en esto, defina acciones de mejora concretas, con responsables, plazos y objetivos. No es necesario resolverlo todo de una vez; priorice los puntos con mayor impacto. A partir de ahí, aplique ciclos de mejora continua, como el ciclo PDCA, para transformar el mapa en resultados prácticos.

Lea también: Mantenimiento Predictivo: Qué es, Técnicas Utilizadas y Beneficios

MAPEO DEL FLUJO DE VALOR EN LA INDUSTRIA 5.0

En la era de la Industria 5.0, la atención se centra no solo en la automatización y la eficiencia, sino también en la personalización masiva, la colaboración hombre-máquina y la sostenibilidad. En este contexto, el Mantenimiento Predictivo (MVP) deja de ser una herramienta exclusivamente analógica y se convierte en un pilar de la transformación digital de las operaciones industriales.

La combinación de inteligencia artificial (IA), aprendizaje automático (ML) e Internet de las Cosas (IdC) amplía drásticamente el potencial del MVP. Ahora es posible recopilar y analizar datos de forma continua, en tiempo real, directamente desde equipos, líneas de producción y sistemas integrados.

Esto permite a las empresas identificar patrones ocultos, anticipar fallos mediante mantenimiento predictivo y tomar decisiones basadas en datos más precisos, ya no solo mediante la observación directa o registros manuales.

Según Lincoln Gatti, la gestión de valor de la cadena de suministro moderna se conecta directamente con las tendencias de la cadena de suministro 4.0, desde la realidad aumentada para la visualización interactiva de flujos y la economía circular, con un enfoque en la reducción de residuos, la reutilización de recursos y el fortalecimiento de la sostenibilidad industrial.

Finalmente, en la fabricación 5.0, donde la tecnología se pone al servicio de las personas y la personalización a gran escala, la gestión de valor de la cadena cobra aún más relevancia al alinear la eficiencia con el propósito.

Mapear el flujo de valor ahora implica considerar no solo el tiempo y el costo, sino también el impacto ambiental, la ergonomía, la experiencia del cliente y la integración con el ecosistema digital de la empresa.

EL PAPEL DE REDZONE EN LA MAXIMIZACIÓN DE LA EFICIENCIA DEL VSM

Aplicar el VSM en teoría es solo el primer paso. El verdadero reto reside en transformar este mapa en decisiones rápidas, mejoras constantes y acciones coordinadas en la planta de producción.

Aquí es donde QAD Redzone destaca. La plataforma integra directamente los principios del VSM en las operaciones diarias, conectando a operadores, supervisores y gerentes con datos en tiempo real sobre el flujo de valor. Cada cuello de botella, retraso o desperdicio se identifica de inmediato, con una visibilidad clara compartida por todo el equipo.

Esto significa que su industria ya no depende de análisis retroactivos y comienza a actuar de forma preventiva y colaborativa, acelerando los ciclos de mejora continua.

Más que un simple mapeo, Redzone hace realidad el VSM.

Hable con un especialista de Vockan y descubra cómo QAD Redzone puede transformar su flujo de valor en una ventaja competitiva.